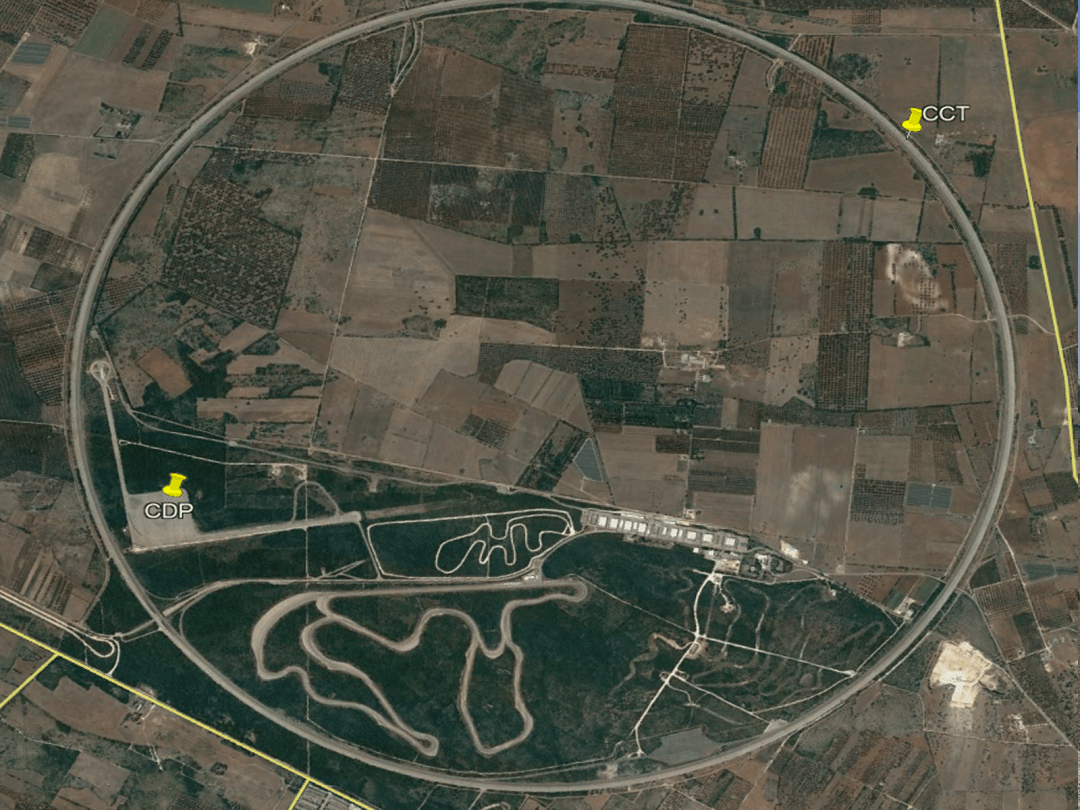

Progetto di rinnovamento piattaforma stradale Piazzale prove dinamiche di un importante pista per supercar in Puglia.

Questo intervento, per le sue caratteristiche e per la precisione finale richiesta dal Committente, rappresenta il sunto di tutto il know-how sugli interventi di riprofilatura e di ottimizzazione delle piattaforme stradali con i sistemi 3D.

Di seguito le fasi di lavoro effettuate

– Rilievo:

In prima battuta è stata impostata una rete di caposaldi di appoggio la cui coordinata planimetrica è stata derivata da una poligonale effettuata con Total station avente precisione 0.5” mentre la coordinata altimetrica è stata derivata da livellazione di precisione effettuata con livello digitale e stadie invar.

Il rilievo vero e proprio è stato effettuato, per quanto riguarda il piazzale, sia con laser scanner statico che con Mobile Lidar MX9 e per quanto riguarda le Acceleration Lanes esclusivamente con Mobile Lidar Trimble MX9.

Tutti i punti di appoggio per i rilievi laser scanner sono stati rilevati con Total Station Trimble SPS930 1” orientandosi sui caposaldi di cui sopra.

– Progetto COSTRUTTIVO:

Quanto riscontrato in fase di rilievo ci ha indotti a studiare un efficace e risolutivo metodo di livellamento avendo cura di seguire il più possibile l’impostazione del “Progetto Esecutivo” allegato al contratto.

Piazzale:

Il rilievo da noi effettuato ha posto in evidenza la mancanza di planarità fra le vecchie strisciate di stesa, individuando a larghezze costanti delle ondulazioni con cuspidi rilevanti.

Il progetto esecutivo si riproponeva di risolvere queste mancanze di planarità stendendo uno strato bituminono, da loro chiamato appunto “levelling”.

Stendere il “levelling” in questa situazione avrebbe portato a differenze di spessore trasversali importanti e la compattazione di spessori differenti di diversa comprimibilità avrebbe pertanto ripresentato a lavoro finito le stesse problematiche delle stato attuale.

Per questo motivo la scelta progettualeda noi seguita è stata quella di creare tramite fresatura una superficie assolutamente piana sulla quale stendere lo strato minimo di 3 cm di “levelling” (conglomerato bituminoso da utilizzare come livellante) come da indicazioni progettuali contrattuali, togliendo inoltre lo strato degradato dal tempo e dall’usura e creando una migliore superficie di ancoraggio per la nuova pavimentazione.

Sempre secondo le indicazioni contrattuali si è mantenuta una pendenza longitudinale da nord verso sud dello 0.37% e trasversale dello 0,00%.

Di conseguenza la fresatura, avrebbe avuto spessori variabili e la precisione della stessa garantita dall’utilizzo degli ormai collaudati sistemi 3D Trimble PCS900 3D UTS.

Acceleration Lane 1: la spiccata irregolarità della piattaforma esistente non ha consentito una impostazione simile a quella del piazzale, per evitare di fresare eccessivamente o al contrario di esagerare con la quantità di “levelling” si è provveduto ad individuare, in primis, un profilo che regolarizzasse l’andamento longitudinale; mentre trasversalmente, tranne ovviamente i raccordi con il piazzale e la parabolica finale, delle sezioni con una pendenza trasversale dello 1.50% costante.

Acceleration Lane 2: anche per questo tratto di pista si è provveduto in prima battuta ad individuare un profilo di fresatura che regolarizzasse l’andamento longitudinale partendo dal piano finito – 8 cm dell’innesto con la zona delle prove di aderenza, che ottimizzasse le variazioni altimetriche del piano attuale e che finisse alla quota di progetto -8 cm del piazzale.

La pendenza trasversale, che dal rilievo risulta molto variabile ed in alcuni casi inesistente, è stata sistemata imponendo una percentuale (tranne che sui raccordi) dello 1.50% o del 1.20% .

Con questa scelta si è regolarizzata la piattaforma esistente riducendo i quantitativi previsti di “levelling”.

– Fase REALIZZATIVA:

Il committente finale, data la tipologia del piazzale dove sarebbero stati effettuati test per la verifica di particolari parti e/o sensori di autovetture di pregio, aveva richiesto una precisione sulla stesa finale pari a ± 2 mm, un inezia per un piazzale asfaltato.

Risultato ottenuto attraverso le sotto indicate fasi e nonostante la problematica del forte vento che ha insistito spesso sulla zona.

- Prima fase: la fresatura 3D assistita.

In questa fase si è operato avendo cura di posizionare le stazioni in modo che la fresa non distasse mai più di 100 metri dalle stesse e riparandole dal vento posizionando mezzi d’opera ai lati delle stesse, un topografo alle spalle della fresa avanzava controllando passo passo che la stessa fresasse come da progetto.

- Seconda fase: la stesa assistita.

Questa è stata la fase più critica, specialmente in occasione della stesa dell’ultimo strato di conglomerato del piazzale.

Per riuscire ad arrivare alla precisione richiesta sono state piazzate delle stazioni in modo che prendessero in carico la finitrice per non più di 50 metri di raggio, ai due lati della stesa altre stazioni distanti al massimo 100 metri fra loro dialogavano con due dei ns. topografi che controllavano entrambe le quote ai due lati del banco e alternativamente l’asse della stesa.

Tutti i giorni inoltre, prima dell’inizio dei lavori, si verificava la taratura della strumentazione, va considerato che nell’ultima fase sono state utilizzate fino a 12 stazioni robotiche simultaneamente, con l’ausilio di 4 ns. topografi.

Strumenti utilizzati:

- Trimble MX9